Vorgeschichte

Eines Tages im August 2011 fuhr ich mit dem Alfa in die Werkstatt. Nach Feierabend wollte ich dann nach Hause fahren... grrgrrgrrgrr...., erklingt aus dem Motorraum und der Motor springt nicht an. Kurze Analyse von Hand:

- Motor dreht ohne Anlaufgeschräusche oder Blockaden

- Getriebe dreht ohne Anlaufgeräusche oder Blockaden

Da nun keine Zeit blieb der Ursache auf den Grund zu gehen, vertagte ich diese Arbeit ins neue Jahr.

Im März nun endlich ein Zeitfenster um die Sache zum laufen zu bringen; schliesslich ist nun wieder Sonne und Temperaturen welche den Semi-Slicks auch nicht schaden (Mindesttemperatur 15°C).

Anlasser zerlegen; Planetengetriebe defekt, Aussenrad gebrochen. Ok neues Getriebe eingebaut und neuer Startversuch. grrgrrgrrgrr...., die selben Symptome.

Deckel von Getriebeglocke entfernt: Späne in der Getriebeglocke sichtbar!

Also kam mein "Elefant" (fahrbarer Kran) wiedermal zum Einsatz um den Motor mit Getriebe rauszuheben. Ich wollte beide Baugruppen (Motor, Getriebe) separat testen, um sicher zu gehen dass ich die Fehlerursache beseitigen kann.

Als nun die Baugruppe auf der Palette stand und getrennt werden konnte, konnte ich beim drehen der Wellen (Getriebewelle, Kurbelwelle) von Hand, keine Probleme erkennen.

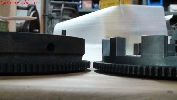

Jedoch veriet mir das Zahnrad an der Schwungscheibe und das gebrochene Stahlblech zwischen Motor und Getriebe, dass da irgendetwas mit der Verzahnung (Modul, Wellenabstände, Zahnformen,...) nicht stimmt.

Die Späne in der Getriebeglocke waren nun schön ersichtlich:

Nachdem an der Aluminiumschwungscheibe einige Kariesprobleme detektiert wurde, musste kurzfristig eine neue Lösung hin.

Die Lösung sah dann so aus:

Man nehme eine Original-Schwungscheibe...

...und einen Rundtisch auf einer Fräsmaschine.

Das ganze schön ausrichten damit die Schwungscheibe kleiner als 1/100mm Rundlauffehler hat.

Nun konnte ich mit Hilfe von SolidWorks, einem 3D-CAD-Program, die Arbeit gut vorbereiten. In SolidWorks baute ich das 3D-Model auf um die kritischen Stellen zu definieren und gleichzeitig das Endgewicht im Auge zu behalten.

Dann mal schön fräsen, fräsen, fräsen....

...Schwungscheibe umdrehen rundrichten und nochmals fräsen, fräsen, fräsen....

... und das Ziel wurde erreicht:

Gewichtsoptimierung:

vorher (Original-Schwungscheibe, war noch nicht gereinigt daher in der Tütte)

nachher

Das hat mal wieder richtig Spass gemacht! Ich konnte mittels Konstruktionssoftware die Bauteiländerung von Anfang an planen und das Ergebnis kam so wie es gewünscht war.

Alles montiert und bereit zum Starten... grrgrrgrr... Sch....ade. Getriebe runter, Zahnkranz mit Kariesspuren und beim lösen der Schrauben des Anlassers, kam ein Stück Aluminium der Getriebeglocke gleich mit!

Nun stand ich vor der Frage; neue Schwungscheibe oder neue Zahnkränze. Ganz sicher war, dass ich einen "neue" Getriebeglocke benötige und ein neues Blech.

Das Blech und die Getriebeglocke waren sofort verfügbar, die Zahnkränze dauerten noch eine Weile.

Ok, ich versuch zuerst mal die Aluminiumschwungscheibe mit dem Karies-Zahnkranz und schraube die "neue" Getriebeglocke und das Blech drauf. Dabei hatte ich einen alten Anlasser revidiert und eingebaut.

Neuer Test und siehe da... der Motor läuft ohne Probleme an.

Was war denn nun die Ursache?

Den Anlasser welchen ich zuerst revidiert hatte mit dem gebrochenen Planetengetrieb war 18 Monate alt. Also ein Neuteil, nicht Austauschteil.

Einige Gespräche mit fachkundigen Personen bestätigten mir meine Ursachendefinition, dass mit 99%iger Sicherheit die Ursache durch einen falschen Anlasserwellenabstand ausgelöst wurde.

Ich darf wohl sagen, dass diese Aktion einige Nerven, Stunden und Druchhaltewillen benötigte. Jedoch am Ende konnte ich viel daraus lernen.

Das sind doch die interessanten Schraubererlebnisse die man so schnell nicht wieder vergisst.

zurück zur Übersicht